窗体底端

Обзор марок инструментальной стали и покрытий: что такое HSS и ее разновидности, аналоги, применение, углеродистая сталь

Содержание:

1. Общие характеристики HSS сталей.

2. Особенности термообработки HSS стали и методы ее улучшения.

3. Марки, разновидности быстрорежущей стали.

4. Области применения основных марок быстрорежущих сталей

5. Сравнение HSS и твердых сплавов.

Быстрорежущая сталь часто используется для производства металлорежущего инструмента – сверл, фрез, метчиков, зенковок, плашек, разверток и пр.

HSS (High Speed Steel) – зарубежные марки быстрорежущей стали. Под этой аббревиатурой могут «прятаться» самые различные сплавы. При этом все они будут относиться к высокоуглеродистым сталям HSS. Хорошо, если производитель изделий указывает химический состав сплава. А если нет?

Поэтому случается, что один инструмент из HSS стоит долго, радует результатами, а другой не соответствует качеству. Почему такое происходит и как правильно подобрать режущий инструмент из быстрореза для обработки различных материалов?

Давайте попробуем разобраться в этих вопросах, а также в разновидностях быстрорежущей стали, ее свойствах и отечественных аналогах.

Общие характеристики HSS сталей

· Горячая твердость при нагреве до 500-600° C.

Быстрорежущие стали сохраняют высокую твердость даже при сильном нагреве режущей кромки, вплоть до 600 градусов Цельсия.

· Красностойкость до 4 часов.

Эта характеристика стали означает, сколько по времени материал сможет выдержать при высокой температуре, сохраняя достаточную твердость. Хром, кобальт, вольфрам, молибден и ванадий в составе HSS способствуют тому, что режущие кромки выдерживают до 4 часов при разогреве до 600° и даже до 650° C.

· Сопротивление разрушению

Быстрорежущие стали стойкие к хрупкому разрушению режущей кромки. Сверла и пр. выдерживают большое усилие резания, высокие подачи и большую глубину резания.

Особенности термообработки HSS стали и методы ее улучшения

Термическая обработка HSS сталей позволяет усовершенствовать структуру материала и соответственно его свойства.

Обычно при производстве изделий из быстрорежущей стали используют следующие методы термической обработки:

1. Отжиг.

Производство инструмента из HSS связано с прокаткой и ковкой, что влечет повышенную твердость и внутреннее напряжение материала. Отжиг убирает напряжение материала, повышает обрабатываемость сплава и способствует лучшей последующей закалке.

Стандартно отжиг на производствах происходит так – изделия постепенно и равномерно прогревают в печи при температуре от 200-300° C до ~ 850-900° C. При этом повышение температуры до максимальной величины происходит со скоростью 150-200 градусов в час. Передерживать сталь при отжиге нельзя. Затем материал также постепенно охлаждают – сначала снижают температуру в печи до 650°, затем вынимают изделие и оставляют до полного охлаждения в помещении при комнатной температуре.

Чтобы концентрация углерода в стали не уменьшалась, запекают изделия в закрытых ящиках.

Заводы при изготовлении небольшой партии заготовок используют изотермическую обработку, она требует меньше времени. Изделия кратковременно нагревают до 880-900 градусов Цельсия, затем на 2-3 часа помещают в температуру не более 720-730 градусов. После изделия охлаждают в печи сначала до температуры ≤ 400-450°C, а после остужают на открытом воздухе.

После отжига изделий из HSS требуются механическая обработка и завершающие этапы термообработки: закалка и отпуск.

2. Закалка

Закаливание быстрорежущей стали осуществляется при температуре 1300° C и выше. Закалка нужна для придания материалу красностойкости. Однако нельзя превышать температурный предел во избежание оплавления и зернистости материала.

3. Отпуск

Во время закалки происходит так называемый отпуск. Материал многократно охлаждается до температуры 550-560 градусов. Отпуск проходит интервалами, с промежутком в 1 час. Во время отпуска и закалки аустенит переходит в мартенсит. Когда материал остывает до 100-200°C, возникает мартенсит. Дополнительный плюс – уходит внутреннее напряжение после закалки.

Для экономии времени на производствах чаще всего выполняют ускоренный отпуск HSS стали при повышенных температурах.

Методы улучшения характеристик инструмента из быстрорежущих сталей

Чтобы сверла, зенковки и прочие режущие изделия стали более твердыми, стойкими к ржавчине и износу, их дополнительно обрабатывают, используя методы химико-термической обработки. При нагревании изделий в определенной жидкой или газовой среде нужные вещества проникают в атомную кристаллическую решетку железа.

1. Азотирование – поверхность насыщают азотом в газовой среде (80% азота и 20% аммиака либо 100% аммиак). За 10-40 минут при температуре 500-600°C поверхностная оболочка укрепляется.

2. Цианирование – насыщение цинком поверхности в газовой или жидкой среде. Может проходить при высоких и средних температурах, длится от 5 до 45 минут. Высокотемпературный процесс проходит при t 800-900°C, низкотемпературный при 500-600 градусах. Насыщение поверхности инструмента цинком придает ему отличную стойкость к износу.

3. Сульфидирование – насыщение изделий серой в течение 2-3 часов. Материал нагревают в серно-азотистых солях при t 550-600°C. Процесс также повышает износостойкость режущих кромок.

Марки, разновидности быстрорежущей стали

По химическому составу быстрорежущие стали разделяются на три основные группы:

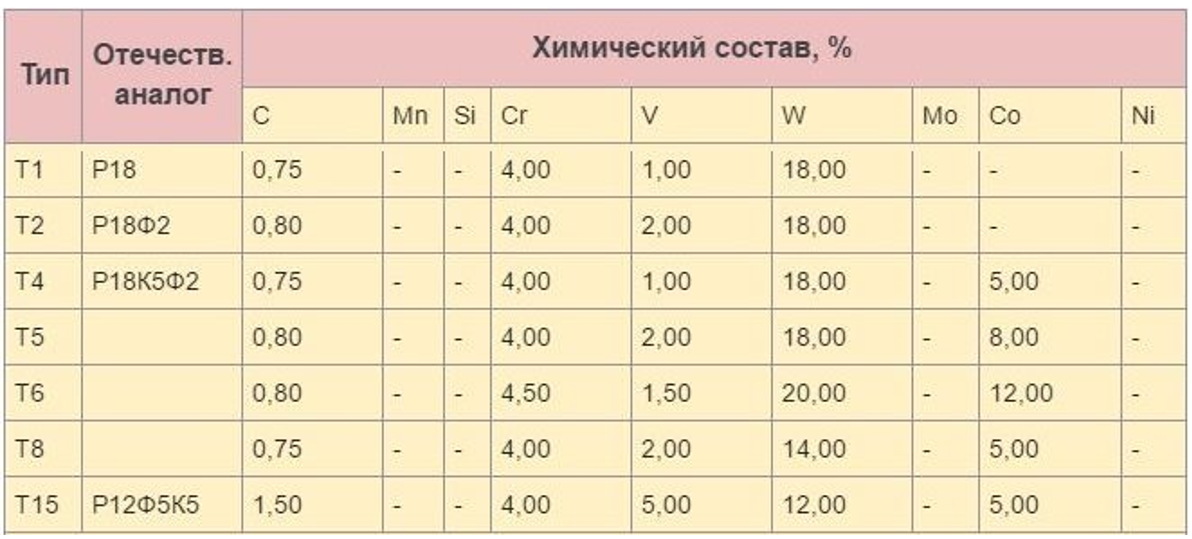

· С высоким содержанием вольфрама (T)

· Молибденовые (M)

· Высоколегированные стали

В советской и российской маркировке стали из быстрореза обозначаются русскими буквами, где «Р» «rapid steel» — быстрая сталь (при этом цифра после «Р» обозначает процент содержания вольфрама, а сама буква «В» не указывается). После буквы Р следуют буквы М (молибден), Ф (ванадий) и/или К (кобальт) с цифрой, которая обозначает % содержания молибдена, ванадия и кобальта. Например, популярная сталь Р6М5 «говорит» о том, что в сплаве есть 6% вольфрама и 5% молибдена. Содержание углерода, хрома и других элементов в маркировке обычно не указывают.

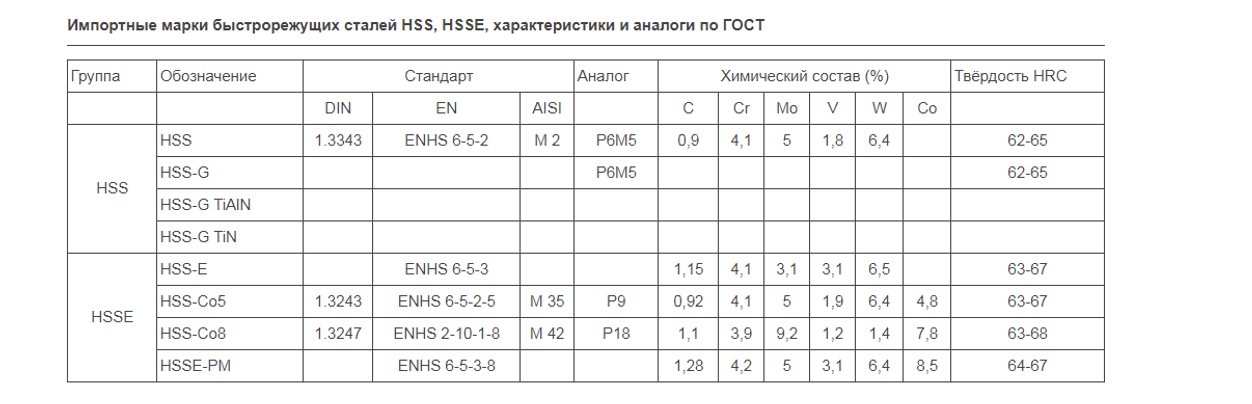

В иностранной маркировке обычные быстрорежущие стали обозначаются аббревиатурой HSS, кобальтовые – HSS-E, HSS-Co. Что касается «маркировки» Super HSS – то не стоит обращать на нее внимание, это обычный маркетинговый ход.

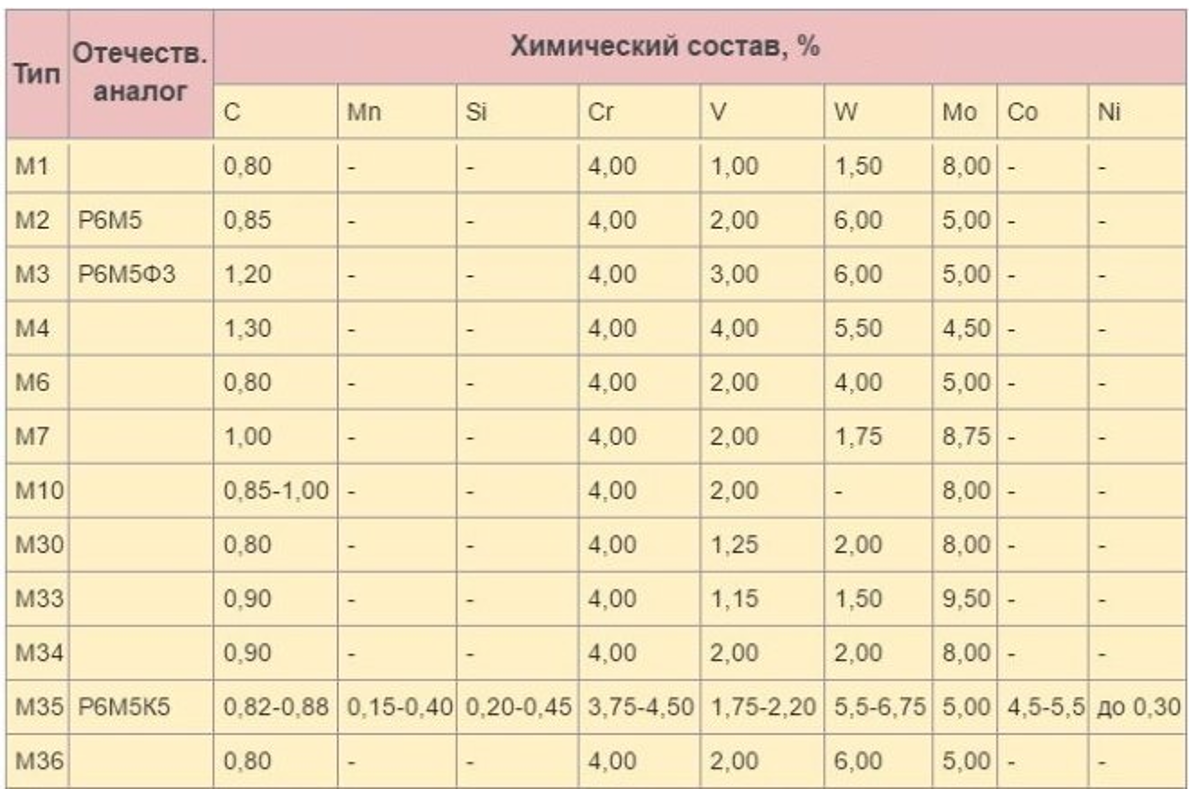

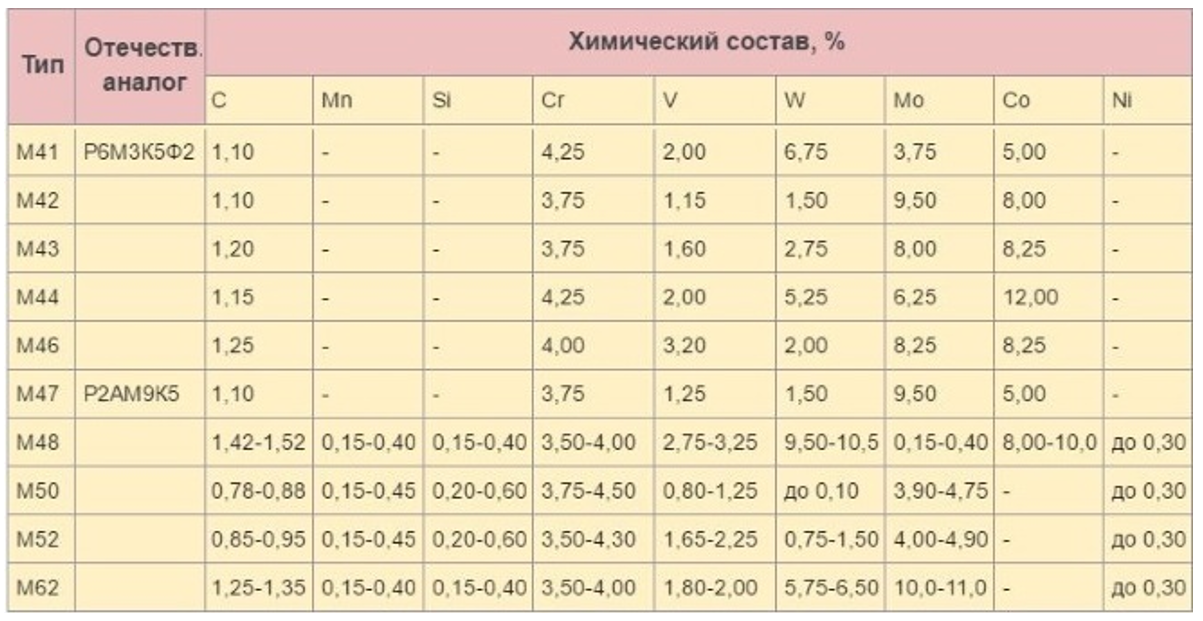

Таблица с наиболее распространенными марками HSS стали и ее отечественными аналогами:

Рассмотрим эти и другие марки более подробно: их особенности, применение.

1. Вольфрамовые стали.

Вольфрам – достаточно дорогой и редкий минерал, поэтому сегодня трудно встретить изделия из стали с высоким содержанием W. Чаще всего применяется марка T1 (российский аналог Р18) и T15 (Р12Ф5К5).

Использование вольфрамовых сталей:

· Марка HSS-Co5, Р9 из-за небольшого % вольфрама в сплаве применяется в режущем инструменте простой формы, с минимальной площадью шлифовки. Твердость материала 62-64 HRC. Из стали Р9 выпускают резцы, фрезы, зенкеры. Сплав стойкий к нагреву режущей кромки. Относится к сталям нормальной производительности.

"Согласно ГОСТ 19265–73 сталь Р9 должна содержать (масс. %): углерода 0,85–0,95, хрома 3,80–4,40, вольфрама 8,50–9,50, ванадия 2,30–2,70, кобальта < 0,50, молибдена < 1,0".

По своим характеристикам сталь HSS-Co5% стоит между Р6М5К5 и Р9 (но ближе к Р9), поэтому ее часто рекомендуют как замену Р9.

· Марка Т1, HSS-E Co8, Р18 содержит уже 18% вольфрама, поэтому из нее производят фасонные и другие сложные инструменты, например для резьбонарезания, «горячего формования» под давлением. Твердость материала 66-68 HRC. Такой инструмент отличается высокой стойкостью к износу. Относится к сталям нормальной производительности.

"Согласно ГОСТ 19265–73 сталь Р18 должна содержать (масс. %): углерода 0,73–0,83, хрома 3,80–4,40, вольфрама 17,00–18,50, ванадия 1,00–1,40, кобальта < 0,50, молибдена < 1,0".

Марка HSS-E Co8 содержит кобальт 8% и расположена между Р6М5К5 и Р18 (но ближе к Р18), обычно рекомендуется как замена Р18.

· T15, Р12Ф5К5 – инструмент не только износостойкий, но и выдерживает сильный нагрев режущей кромки. Твердость материала 66-67 HRC.

2. Молибденовые стали

Эта группа сталей уже более распространенная, в сплавах также встречается вольфрам и кобальт. Присутствие большого % ванадия и углерода делает материал стойким к абразивному износу. Если к инструменту предъявляются высокие требования по твердости при высоких температурах, молибденовые стали должны быть марок M41 и выше. А это уже высоколегированная группа.

Сплавы с молибденом после термообработки могут использоваться в изделиях для холодных условий, при этом они обладают отличной ударной вязкостью.

Использование молибденовых сталей:

· Р6М5, М2, HSS, HSS-G – один из самых популярных сплавов, для инструмента широкого назначения, оптимально подходит для резьбонарезного инструмента, для ударных нагрузок. Отличная красностойкость, износоустойчивость режущих кромок, стойкость на удар, отсутствие биения у сверл. Инструмент отлично держит заточку, но имеет склонность к обезуглероживанию. Буква G в маркировке обозначает, что режущие кромки отшлифованы с помощью CBN (кубический нитрид бора). Шлифовка более предпочтительна, чем прокатка.

Марка Р6М5 подходит для обработки цветных сплавов, чугунов, углеродистых и легированных сталей, а также ряда теплостойких и коррозионно-устойчивых сталей.

"Согласно ГОСТ 19265–73 сталь Р6М5 должна содержать (масс. %): углерода 0,82–0,90, хрома 3,80–4,40, вольфрама 5,50–6,50, ванадия 1,70–2,10, кобальта < 0,50, молибдена 4,80–5,30".

· Р9М4, Р6М3 относятся к вольфрамомолибденовым сталям, рекомендуются для черновой обработки, изготовления долбяков, фрез, шеверов.

· Р6М5Ф3, М3, – марка инструментальной стали с ванадием 3%. Склонна к обезуглероживанию, при этом с хорошей вязкостью, износостойкостью, хорошо поддается шлифовке. Используется для чистовых и получистовых операций по нелегированным и легированным сталям.

"Согласно ГОСТ 19265–73 сталь Р6М5Ф3 должна содержать (масс. %): углерода 0,95–1,05, хрома 3,80–4,30, вольфрама 5,70–6,70, ванадия 2,30–2,70, кобальта < 0,50, молибдена 4,80–5,30".

· Р6М5К5, М35, HSS-E, HSS-Co – марка стали благодаря содержанию кобальта 5% более красностойкая, но при этом не так устойчива на удар. Подходит для обработки сложных материалов, особенно вязких, высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях сильного нагрева режущих кромок.

Кромки легко шлифуются, сплав стойкий к высоким температурам и механическому износу. Твердость материала 63-67 HRC.

"Согласно ГОСТ 19265–73 сталь Р6М5К5 должна содержать (масс. %): углерода 0,84–0,92, хрома 3,80–4,30, вольфрама 5,70–6,70, ванадия 1,70–2,10, кобальта 4,70–5,20, молибдена 4,80–5,30".

3. Высоколегированные стали

Легирующим компонентом в этой группе материалов выступает молибден. В различном количестве добавляются: кобальт, ванадий, углерод и тд.

· Р9К5, Р9К10 – сплавы с содержанием кобальта 5% и 10%. Инструмент из этой стали подходит для точения «трудных» сталей и сплавов, коррозийно-стойких и жаропрочных. Можно использовать прерывистое точение, допустима вибрация и малое использование СОЖ.

· Р9Ф5, Р14Ф4 – сплавы с ванадием 5% и 4%. Инструмент из этих марок подходит для чистовой обработки, также для труднообрабатываемых материалов при снятии стружки на небольшую глубину.

· М42, HSS-Co 8% − аналог Р18.

· 9ХС Легированная инструментальная сталь (замена ХВГ, ХВСГ). Химический состав: 0,9% углерода, до 1,5% хрома (Х) и кремния (С). Массово используется при производстве метчиков, плашек, фрез, сверл и пр. Обладает повышенной стойкостью к износу, ударам, отличной упругостью, сопротивлению на изгиб и кручение. Их плюсов марки 9ХС отмечаются также равномерное распределение карбидов по сечению, устойчивость заготовок к трещинам, повышенная твердость после обжига, отличная теплостойкость после закалки. Тем не менее эту марку инструментальной стали рекомендуется использовать для обработки холодных поверхностей.

Другие обозначения HSS сталей, которые также встречаются в маркировке изделий:

· HSS-E VAP – инструмент по нержавеющей стали V2A и V4A. При производстве инструмента «выпаривается» оксидный слой. Данная маркировка обозначает, что СОЖ лучше сцепляется с режущими кромками, меньше налипает стружка, все это повышает стойкость инструмента и гарантирует высокое качество обработки.

· HSS 4241 – инструмент по дереву, ПВХ и алюминию.

· HSS-E-PM – инструментальная сталь высокой производительности, произведена с помощью порошковой металлургии. Сплав при этом однородной структуры, придает стойкость инструменту и режущей кромке. Инструмент подходит для обработки титана, его сплавов и других прочных и труднообрабатываемых материалов. Обычно дополнительно наносится покрытие AlTiN.

· HSS-R − инструмент повышенной прочности.

Выводы: Лучше отдавать предпочтение тем производителям, кто указывает не только маркировку инструментальной стали, но и ее химический состав, процентное содержание компонентов. Так вы будете знать, каких свойств ожидать от инструмента.

Области применения основных марок быстрорежущих сталей

Обрабатываемый материал | Виды инструмента | ||||||||

Резцы | Сверла | Развертки, зенкеры | Метчики, плашки | Протяжки, | Фрезы | Зуборезный инструмент | Ножовочные полотна, пилы | ||

Концевые, дисковые | Насадные, торцевые | ||||||||

Углеродистые и низколегированные стали | Р6М5Ф3 Р6М5К5* Р9К5 | Р6М5 11РЗАМ3Ф2 Р6М5Ф3 Р12Ф3 | Р6М5Р6М5Ф3 Р6М5К5* | Р6М5 11РЗАМ3Ф2 Р6М5Ф3 | Р6М5Ф3 Р6М5 | Р6М5 Р6М5Ф3* Р6М5К5 | Р6М5 Р6М5Ф3 Р6М5К5* | Р6М5 Р6М5Ф3 Р6М5К5* Р9М4К8* | 11Р3АМ3Ф2 Р6М5 Р9 |

Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали | Р9К5 Р12Ф4К5 Р6М5К5 | Р6М5Ф3 Р12Ф3 Р6М5К5 Р18 | Р6М5Ф3 Р6М5К5 Р9М4К8 Р18 | Р6М5 Р6М5Ф3 Р6М5К5 Р18 | Р6М5Ф3 Р6М5К5 Р9К5 | Р6М5К5 Р9М4К8 Р9К5 | Р6М5К5 Р9К5 | Р6М5К5 Р9М4К8 | 11Р3АМ3Ф2 Р6М5 Р9 |

Жаропрочные стали и сплавы, высокопрочные стали | Р18К5Ф2 Р12Ф4К5** Р6М5К5 В4М12К23 | Р6М5К5 Р9М4К8 Р18К5Ф2 | Р12Ф4К5 Р6М5К5 Р9К5 | Р6М5Ф3 Р6М5К5 Р18 | Р6М5Ф3 Р6М5К5 | Р18К5Ф2 Р9М4К8 Р6М5К5 В11М7К23 | Р18К5Ф2 Р12Ф4К5** Р6М5К5 В4М12К23 | Р9М4К8 | Р6М5К5 Р6М5 |

В таблице ниже представлена краткая информация по сфере применения HSS сталей для металлообработки.

Примечание. Указаны наиболее предпочтительные марки стали.

*При работе на повышенных скоростях резания.

** Для инструментов простой формы.

Сравнение HSS и твердых сплавов

Прежде всего, инструмент из быстрореза и твердых сплавов отличается ценой – последний дороже в несколько раз, поэтому не так популярен. Это объясняется тем, что инструмент из твердого сплава получается путем прессования и спекания порошков, в частности зерен карбида вольфрама.

Отличия инструмента из HSS от твердосплавного:

· Быстрорежущая сталь – это высокая скорость обработки. Можно обрабатывать вязкие материалы.

· Высокая прочность.

· Можно использовать прерывистые режимы резания, инструмент не боится вибраций и ударных нагрузок.

· Максимальная теплостойкость 600-600°C

Отличия твердосплавного инструмента от HSS:

· Твердость и теплостойкость выше (вплоть до 800-900°C)

· Можно применять самые высокие скорости обработки, более производительный инструмент.

· Менее прочный, боится ударов и вибраций.

· Оптимально подходит для чугуна, закаленной стали, гранита, бетона, пластика. При допустимой жесткости оборудования можно работать по сталям.

Как видите, под разные задачи подбирается свой инструмент. И если бюджет не ограничен, выбор можно сделать в пользу твердого сплава.

Если вы ищете высококачественный инструмент для обработки металлов, лучший выбор – быстрорежущая сталь и твердые сплавы.

Подписка на газеты и журналы

Своевременно знать последние события, расширить горизонты, обогатить жизнь

COPYRIGHT © 2022,www.zjmhjm.com,all rights reserved Все права © Zhejiang Minhong Precision Technology Co., Ltd. Запрещается копировать без разрешения 浙ICP备2022016289号